Kovuuden määritelmänä pidetään yleensä materiaalin kykyä vastustaa siihen tunkeutuvaa esinettä, naarmuuntumista, kulumista tai leikkaamista. Yksinkertaisimmillaan kovuuden määritys voidaan toteuttaa hankaamalla materiaaleja toisiaan vasten ja verrata niiden kykyä naarmuttaa toisiaan, kuten Mohsin menetelmässä tehdään.

Materiaalin kovuus ei ole sinänsä materiaaliominaisuus, vaan se on riippuvainen monista tekijöistä kuten vetomurtolujuudesta, murto- ja iskusitkeydestä sekä kimmoisista ominaisuuksista. Kovuuden mittauksen helppouden, nopeuden ja toistettavuuden vuoksi, tämä on erinomainen materiaaliominaisuuksien testausmenetelmä. Kovuuden standardisoituja mittausmenetelmiä on useita ja soveltuvimman menetelmän valintaan vaikuttaa paljolti tutkittava materiaali. Näitä standardisoituja mittausmenetelmiä ovat tyypillisesti käytettävät Rockwellin, Vickersin ja Brinellin kovuuskokeet eri variaatioineen.

Lisätietoa käytössä olevasta laitteistosta löydät täältä.

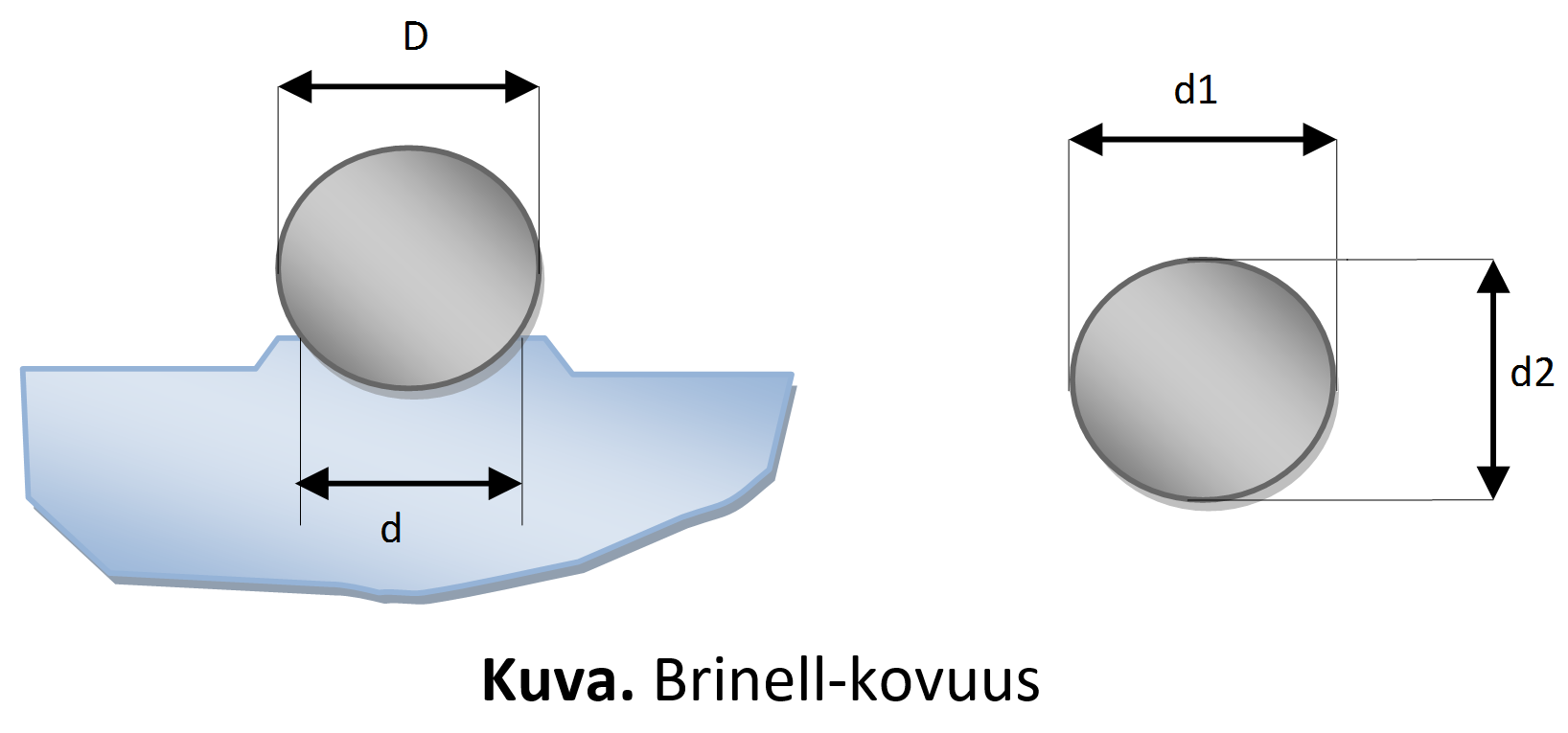

Rockwell-kovuus (SFS-EN ISO 6508–1)

Rockwellin kovuusmittausmenetelmässä painimen tunkeuman syvyys määritetään tietyssä mielivaltaisessa testaus-olosuhteessa, jossa sovitun kokoinen ja muotoinen sekä tiettyä materiaalia oleva paininkärki painetaan koekappaleen pintaan kahdessa vaiheessa kuvan mukaisella tavalla. Kovuusalue (A, B, C, etc.) määräytyy painimen ja testikuorman mukaan.

Rockwellin kovuus- ja pintakovuuskokeissa käytetään kovuuden määrittämiseksi timanttikartio- tai kovametallikuulapaininkärkeä. Kovametallipaininkärkeä pidetään yleisesti Rockwellin kokeessa vakiopaininkärkenä. Teräskuulapaininkärkeäkin voidaan käyttää, mikäli tuotespesifikaatioissa on näin määritelty tai mikäli siitä on erikseen sovittu. Tässä on kuitenkin huomioitava, että kovametallikuulalla saadut tulokset saattavat poiketa merkittävästikin teräskuulalla saaduista tuloksista.

Kovuusarvot esitetään A, B, C, D, E, F, G, H, K, N, T alueilla. Mitä suurempi lukuarvo eri alueissa on, sitä kovempaa materiaali on. Asteikot N ja T ovat ns. Rockwellin pintakovuuskokeita.

Katso tiedot Materia tutkimuskeskuksen käyttämistä kovuusmittareista täältä.

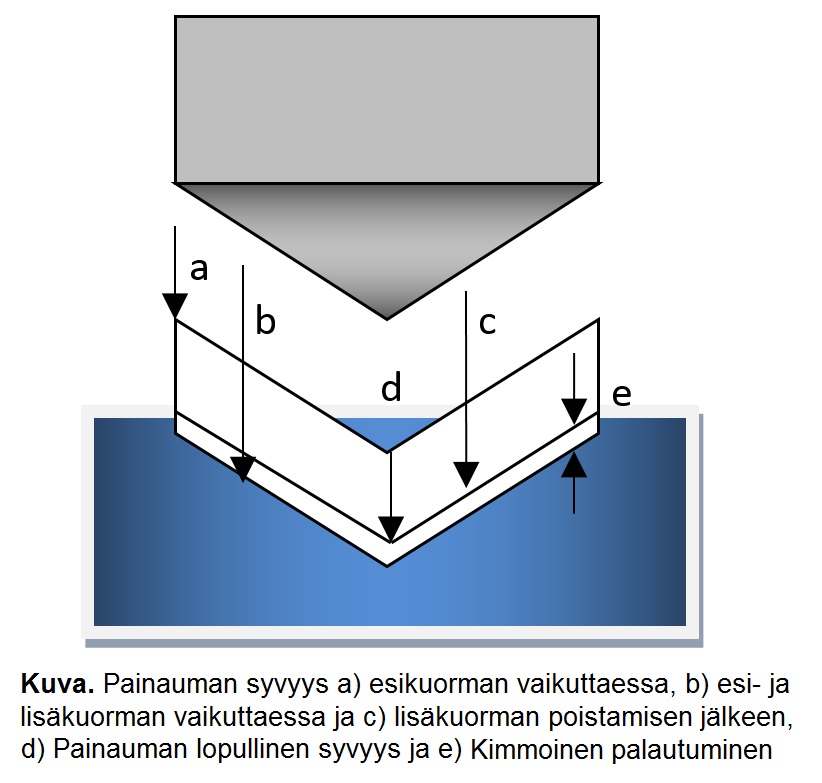

Vickers-kovuus (SFS-EN ISO 6507–1)

Vickersin menetelmä on usein helpompi käyttää kuin muut kovuuden mittaustavat, sillä tässä vaaditut laskentamenetelmät ovat riippumattomia painimen koosta ja toisaalta samaa paininta voidaan käyttää kaikille materiaaleille kovuudesta riippumatta.

Vickersin menetelmässä materiaalin kovuus määritetään laitteistolla, jossa neliöpohjainen säännöllinen timanttipyramidi painetaan koekappaleeseen koevoimalla F. Koevoiman poistamisen jälkeen mitataan koekappaleen pintaan jääneen painauman lävistäjät d1 ja d2. Vickersin kovuus HV lasketaan yhtälöstä

![]()

missä F on koevoima ja d on lävistäjien d1 ja d2 aritmeettinen keskiarvo.

Painuman oletetaan olevan neliöpohjaisen säännöllisen pyramidin muotoinen ja sen kärkikulma on sama kuin paininkärjellä.

Vickersin kovuuden arvo esitetään muodossa xxxHVyy, kuten esimerkiksi 440HV30. Tällöin

- 440 on kovuuden arvo,

- HV on Vickersin kovuuden tunnus,

- 30 on koevoiman likimääräinen suuruus kilogrammavoimana (kgf), missä 30 kgf = 294,2 N,

- Lisäksi ilmoitetaan kuormitusaika, silloin kun se poikkeaa määritellystä ajasta (10 – 15s).

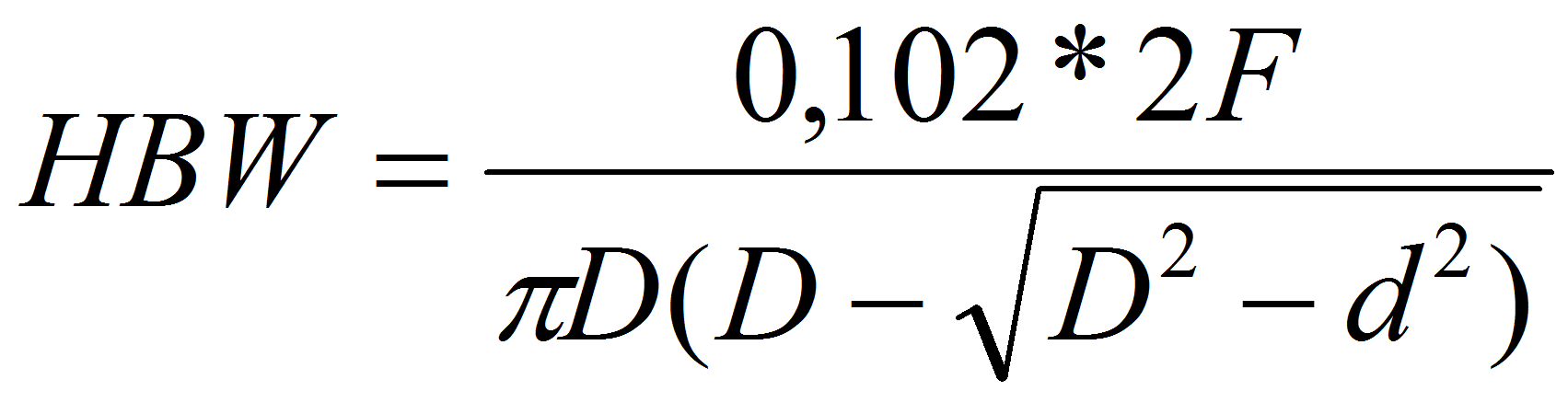

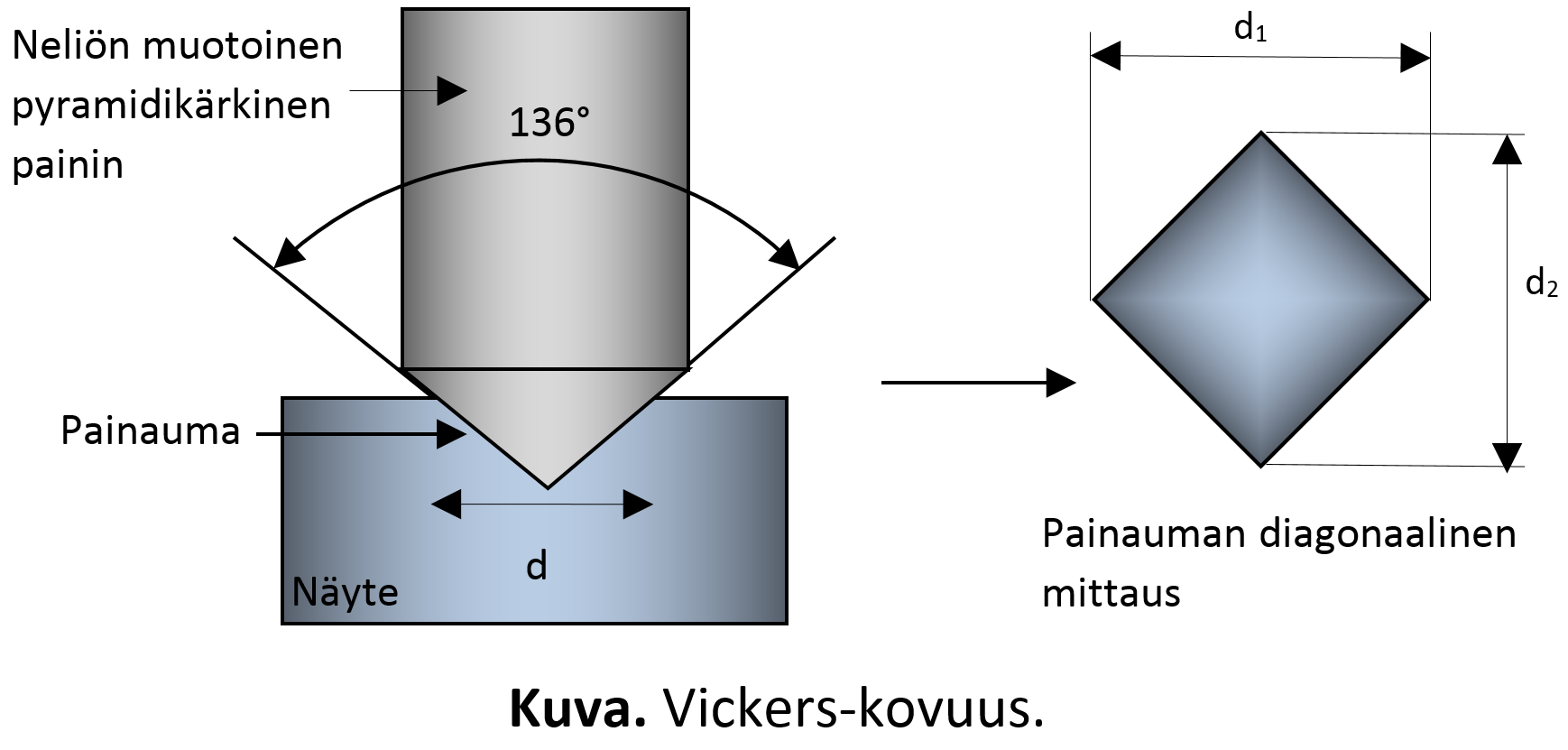

Brinell-kovuus (SFS-EN ISO 6506–1)

Brinellin kovuuskokeen kehitti ruotsalainen tohtori Johan August Brinell vuonna 1900, joka oli ensimmäinen laajasti käytetty ja standardisoitu kovuuden mittausmenetelmä tekniikassa ja metallurgiassa. Tästä hyvänä esimerkkinä ovat kulutusteräkset, jotka ovat nimensä mukaisesti teräksiä, joilla on hyvä ja tavanomaisia rakenneteräksiä huomattavasti parempi kulumiskestävyys missä tärkeänä ominaisuutena on teräksen pinnan kovuus. Kulutusterästen nimessä olevalla luvulla ilmoitetaan kovuus Brinelleinä esim. Hardox 400.

Brinellin kovuudenmittauksessa mitataan kovametallipallon painaumaa tutkittavaan materiaalin staattisen kuormituksen alaisena mittausajan ollessa vakio. Standardissa ISO 6506 Määritellään vain kovametallipaininkärjen käyttö, jonka tunnus on HBW ja sitä ei tulisi sekoittaa aikaisempiin tunnuksiin HB tai HBS, joita käytettiin teräskuulapaininkärjillä.

Mittauksessa käytetään tavallisesti 10, 5, 2.5 tai 1 mm:n halkaisijaa olevaa kiilloitettua kovametallipalloa painimena, jossa mittausvoimat ovat 1 kgf:n ja 3000 kgf:n väliltä.

Koe suoritetaan niin, että paininkärki (kovametallikuula, halkaisija D) painetaan koekappaleen pintaan. Painuman halkaisija d mitataan koevoiman F poistamisen jälkeen.

Brinellin kovuus on voiman ja kuulan aiheuttaman painumakalotin pinta-alan lukuarvojen suhde. Painuman oletetaan säilyttävän kuulan muodon ja sen pinta-ala lasketaan painuman halkaisijoiden keskiarvosta ja kuulan halkaisijasta.